价值流分析规划实践训练

作者: 浏览次数: 日期:2018-8-30 9:42:07

【课程介绍】

是用来系统性分析从原材料投入到成品产出,从订单接收到发货的整个过程的方法,帮助团队看清楚整体流程并识别流程中的浪费和改善机会,并运用精益生产原则规划设计未来状态,制定精益推行愿景和目标,同时是促进企业达成精益推行共识的最有效方法之一,是系统性导入精益的关键步骤。

【课程对象】

总经理、厂长、部门经理、生产、物流相关管理人员、精益专员等

【课程时间】

2天

【引入契机】

企业推行精益过程中遭遇以下问题时的有效解决方案:

Ø 我们想改善,但还不知道从哪里着手?

Ø 我们在改善,但没有达到预期的目标?

Ø 我们想改善,但获得的领导支持不够?

Ø 我们在改善,但总觉得只是点的改善?

Ø 我们在争论,用什么改善工具更合适?

Ø 我们想支持,但总看不清改善的思路?

【课程特色】

实践训练法,确保学员掌握技能,直接输出结果,培训模式采用互动小组讨论+游戏模拟方式,确保培训效果最大化。40%理论:通俗易懂的、系统的阐述理念、工具、方法的理论体系;60%实践: 教授小组到工厂现场观察流程、分析流程、找出问题和改进机会;指导小组实际运用工具、方法完成培训课题,培训结束产生收益;

【课程收益】

Ø 系统掌握价值流分析方法

Ø 全面分析和把握公司现状流程问题

Ø 选择改善项目并设定可行性目标

Ø 掌握每个项目的改善思路和步骤

Ø 制定改善计划,促进团队形成共识

【课程输出】

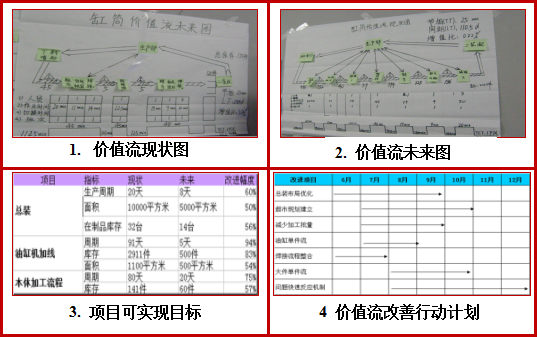

【培训实况】

【课程大纲】

第一天:

一、价值流概述

ü 价值流的定义

ü 价值流的作用

ü 价值流层级

二、绘制价值流现状图方法

ü 绘制价值流准备

² 价值流选择

ü 绘制价值流现状图八大步骤

ü 价值流图形工具介绍

三价值流现状图沙盘模拟练习

ü 工厂运行沙盘模拟

ü 绘制模拟工厂价值流现状图

ü 分享模拟工厂价值流现状图

四、价值流选择和准备

ü 价值流选择

ü 产品族需求分析

ü 节拍计算

ü 流程观察分工

五、现场流程观察与七种浪费实践

ü 七大浪费

ü 现场流程观察

ü 价值流数据收集

ü 现场浪费识别

六、完成价值流现状图

ü 绘制工厂实际价值流现状图

ü 核算价值流关键指标

七、分享价值流现状图

ü 小组分享价值流现状图

ü 小组分享七种浪费

八、讲解价值流未来图方法

ü 让价值流动起来的五大原则

² 按顾客需求时间生产

² 尽量实现连续流-方法与步骤

² 在不能实现连续流出采用kanban拉动

² 顾客订单只下到一道工序

² 在定拍工序之后采用均衡生产

² 其他改善考虑点

第二天:

九、规划模拟工厂价值流未来图

ü 按照精益改善原则设计模拟工厂价值流未来图

ü 按照规划价值流运行模拟工厂

ü 分享价值流改善心得

十、工厂实际流程改善讨论

ü 未来节拍定义

ü 单件流改善区域讨论

ü 拉动改善区域讨论

ü 均衡排产方式讨论

ü 其它改进思路讨论

十一、完成工厂价值流未来图规划

ü 完成工厂价值流未来图

ü 设备未来状态目标

ü 对比KPI指标改善幅度

十二、分享价值流未来图

ü 小组价值流未来图分享

ü 问题讨论

十三、价值流规划案例分享

ü 如何运用价值流规划

ü 价值流规划案例分享

十四、制定精益推进计划

ü 选择改善项目

ü 制定改善项目优先次序

ü 制定改善项目目标

ü 识别改善困难点